PROGETTO

Gruppo Veronesi

GENERATORE DI VAPORE

Il Gruppo Veronesi è una delle realtà di maggior rilievo in Europa nel settore dell’alimentazione zootecnica e nella produzione di carni. Dalla fondazione della Veronesi, nel 1952, alla costruzione del primo mangimificio nel 1958 fino all’acquisizione del marchio Negroni del 2002, il Gruppo ha conosciuto una continua crescita e si è affermato come uno dei nomi più importanti dell’industria agroalimentare italiana.

Le esigenze

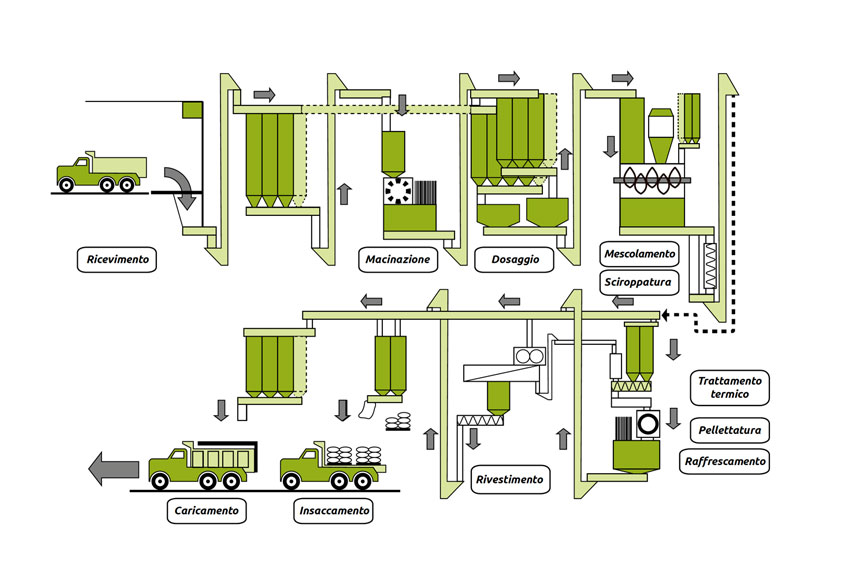

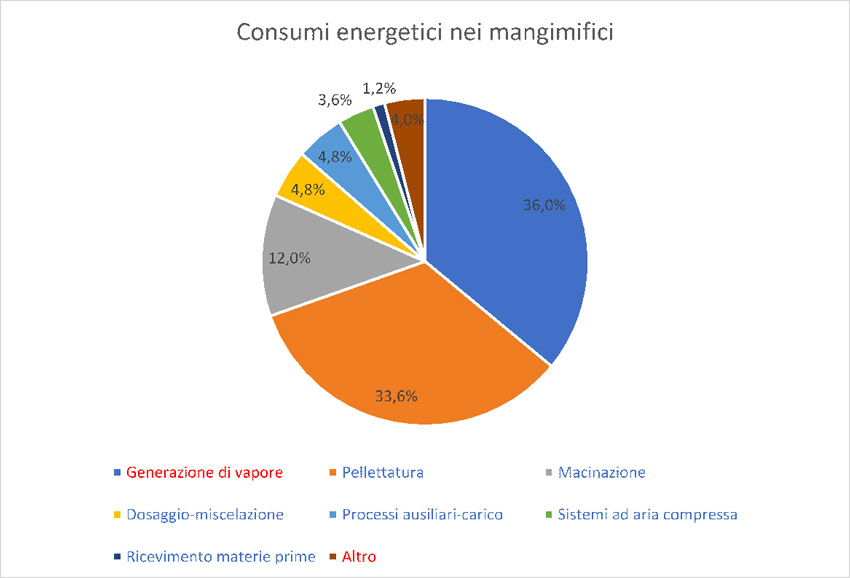

Dalla qualità dell’alimentazione degli animali deriva una buona qualità delle carni. Proprio per garantire il costante miglioramento qualitativo del mangime prodotto, l’azienda è da sempre alla ricerca delle soluzioni più avanzate in grado di migliorare i processi. Per il sistema di generazione del vapore, fondamentale nei processi di essiccazione, sterilizzazione e pressatura del mangime presso lo stabilimento di Ospedaletto Euganeo (PD), Veronesi era alla ricerca di un sistema performante e particolarmente efficiente.

La soluzione Viessmann

Per soddisfare le esigenze dello stabilimento di Ospedaletto è stato scelto il generatore di vapore Viessmann Vitomax 200 HS, un moderno generatore da 8 t/h di vapore a 16 bar, allestito con tecnologie di recupero energetico (economizzatore) e con un grado di rendimento complessivo che arriva 95%. Il sistema è dotato di strumentazione conforme alla direttiva PED (Pressure Equipment Directive), consentendo l’esonero dal presidio continuativo del conduttore patentato fino a 72 ore.