SETTORE VITIVINICOLO

Analisi dei processi all’interno delle cantine

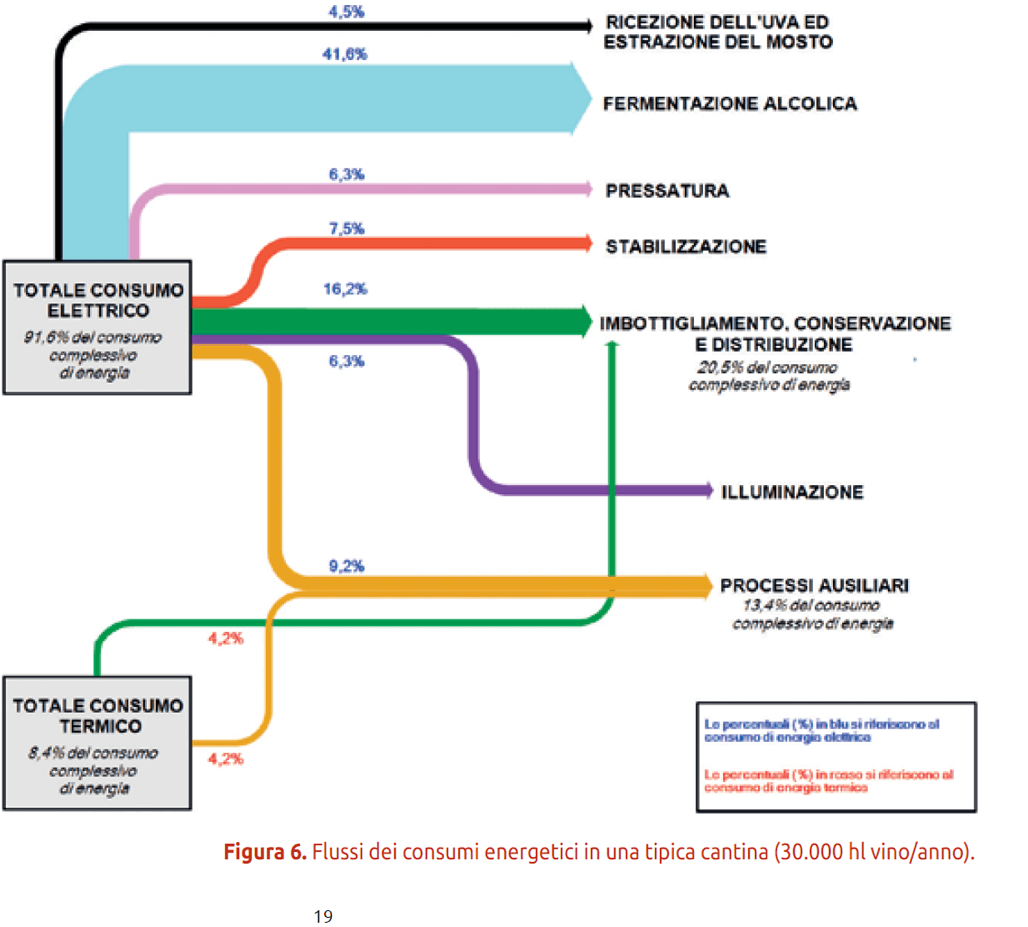

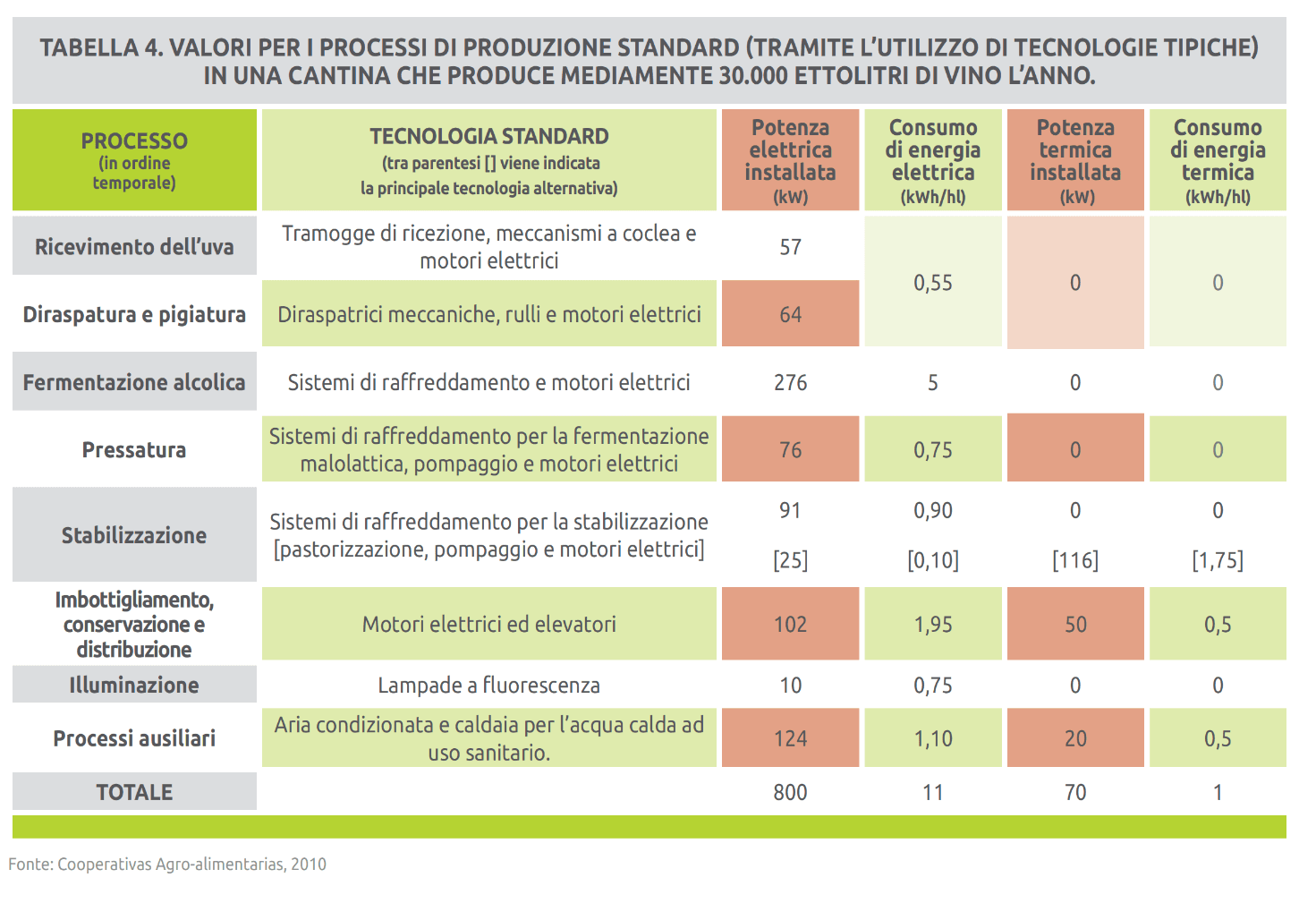

Il processo di lavorazione all’interno delle cantine è composto da diverse fasi, dal ricevimento dell’uva alla distribuzione del vino. L’analisi di ogni processo consente di avere una visione dettagliata del profilo energetico e capire quali sono i punti d’intervento possibili.

Ricevimento, diraspatura e pigiatura delle uve

Quando le uve vendemmiate vengono portate dal vigneto all’azienda vinicola, sono pesate e raccolte in tramogge di ricezione in acciaio, per poi passare alla diraspatura, che elimina i raspi dal grappolo, e alla pigiatura. Nel caso dei vini bianchi le uve possono essere pigiate senza essere diraspate e la schiacciatura risulta facilitata. Il consumo energetico in questa fase è soprattutto elettrico ed è dovuto, alla coclea, ai nastri trasportatori per alimentare la tramoggia e agli spremitori.

Fermentazione alcolica

Il prodotto pigiato viene trasferito tramite una pompa nella vasca di fermentazione, dove viene addizionato di lieviti e di attivanti. Il consumo energetico per la fermentazione è dovuto al funzionamento elettrico delle pompe che fanno muovere la polpa e il mosto nei serbatoi, e, soprattutto, ai dispositivi di raffreddamento incorporati nelle vasche per mantenere una temperatura sotto controllo costante (sopra i 20-30°C si potrebbe interrompere la fermentazione).

Pressatura e fermentazione malolattica

Per i vini rossi la pressatura avviene dopo la fermentazione mentre per i vini bianchi è eseguita subito dopo la diraspatura. Dalle presse, dove viene applicata una pressione controllata per separare la fase liquida da quella solida, il liquido, ormai mosto, viene incanalato all’interno di vasche nelle quali viene indotta la fermentazione malolattica, in cui i batteri lattici metabolizzano l’acido malico riducendone il pH. La temperatura di crescita ottimale è pari a 20-23°C, al di sopra o al di sotto di questa temperatura le reazioni potrebbero essere compromesse. Il consumo di energia per la pressatura è causato dai motori elettrici per il pompaggio, le presse e l’aria compressa e per la produzione di calore e freddo per mantenere il controllo della temperatura.

Stabilizzazione e chiarificazione del vino

Dopo la fermentazione malolattica il vino viene trasportato in un'altra vasca così da poter filtrare gli elementi solidi residui. In questa fase entrano in gioco la solfitazione che interrompe la fermentazione e l’aggiunta di chiarificanti; successivamente si procede al taglio del vino. A questo punto il vino viene stabilizzato a una temperatura inferiore a 0°C per circa due settimane. L’energia consumata durante la stabilizzazione e chiarificazione è dovuta al pompaggio e ai processi di raffreddamento che nelle cantine vinicole incidono fino al 50% dei costi di produzione.

Imbottigliamento, conservazione e spedizione

L’imbottigliamento è l’ultima fase del processo, che può essere eseguito anche al di fuori della cantina. I consumi energetici correlati all’imbottigliamento derivano principalmente dalla sterilizzazione delle bottiglie per cui è necessario l’uso di acqua calda per eliminare completamente la carica microbica.

Processi ausiliari all’attività di una cantina

L’illuminazione, il riscaldamento e l’aria condizionata dei locali, il funzionamento dei dispositivi elettrici ed elettronici come i computer, e il laboratorio per il controllo di qualità del vino sono altre attività che incidono sui consumi elettrici e termici di un’azienda vinicola.