Il processo di pellettatura nei mangimifici necessita di vapore erogato in modo continuo. Per massimizzare l’efficienza energetica servono tecnologie all’avanguardia e non bisogna eccedere con lo spurgo della caldaia.

La produzione di mangimi per gli allevamenti animali è caratterizzata da un grande fabbisogno di energia elettrica e termica, prevalentemente sotto forma di vapore.

Quest’ultimo aspetto è associato soprattutto al processo di trattamento termico per l’igienizzazione dei mangimi e alla seguente pellettatura, che trasforma il mangime in pellet favorendo la densificazione del prodotto, permettendo una migliore conservazione e la diminuzione dei costi di trasporto.

In particolare, la pellettatura comporta dal 50 al 60% del consumo complessivo di elettricità e dall’80 al 90% del vapore.

La fase di pellettatura è caratterizzata da diversi passaggi:

- stoccaggio in piccoli silos;

- controllo della portata della pellettatura tramite una coclea a vite posizionata in ogni silos;

- miscelazione del mangime in presenza del vapore all’interno di un miscelatore a cilindro, detto anche condizionatore (il procedimento è chiamato anche condizionamento);

- pressatura del mangime nella pressa pellettizzatrice.

Durante il condizionamento, viene erogato vapore a secco in modo continuo, regolato in uscita da un sensore che consente di mantenere la temperatura interna tra 40 e 95°C.

Per garantire la massima efficienza energetica e, quindi, il risparmio di energia termica, è fondamentale che il generatore di vapore sia tecnologicamente all’avanguardia.

Inoltre, è necessario eseguire correttamente alcune operazioni di servizio del generatore, come lo spurgo del vapore dal generatore.

Tecnologia all’avanguardia per i generatori di vapore

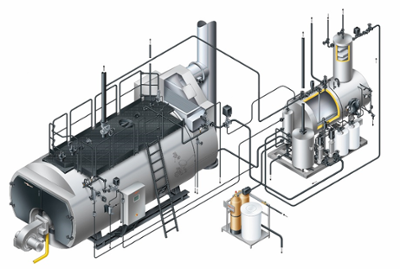

Le caldaie per la produzione di vapore utilizzate nei mangimifici sono del tipo a “tubi di fumo” caratterizzate da rendimenti più elevati, da una maggiore flessibilità di utilizzo e da una ridotta manutenzione.Questo tipo di caldaie sfrutta un serbatoio cilindrico che contiene un grande volume di acqua e una serie di tubi nei quali transitano i gas di combustione.

Durante il loro tragitto nei tubi, i fumi cedono calore all’acqua fino alla sua trasformazione in vapore.

Nei mangimifici, dove generalmente basta una sola caldaia, si utilizzano sistemi con capacità variabile a seconda delle esigenze, in genere fino a 5 ton/ora, con una pressione del vapore di 6-10 bar.

Il combustibile utilizzato è prevalentemente gas naturale.

L’efficienza energetica di un generatore di vapore dipende da alcuni elementi:

- configurazione a tre giri di fumo a fiamma passante;

- bruciatori ad alta efficienza con controllo O2;

- presenza di sistemi di recupero del calore (recuperatori che aumentano la temperatura dell’aria comburente del bruciatore o economizzatori che sfruttano il calore dei fumi per preriscaldare l’acqua di alimentazione della caldaia). Il rendimento dell’impianto aumenta fino al 5%;

- eventuale presenza di un secondo livello di recupero termico tramite un condensatore a valle dell’economizzatore, che può aumentare il rendimento fino al 7%;

- isolamento integrale del corpo caldaia, comprese le porte e gli allacciamenti idraulici, con materiali di qualità.

|

Esempio: configurazione Vitomax HS con degasatore termofisico per la purificazione dell’acqua

Minimizzazione della fase di spurgo della caldaia

Particolare attenzione, ai fini dell’efficienza energetica, va posta alla fase di spurgo della caldaia.

L’acqua che alimenta un generatore deve essere trattata prima dell’ingresso nell’impianto, per evitare la presenza di sostanze non solubili nel vapore che possono causare seri inconvenienti danneggiando il sistema e pregiudicare la qualità del vapore.

Tuttavia, la caldaia deve comunque essere dotata di un sistema di spurgo che garantisca lo smaltimento di sostanze residue e il contenimento della concentrazione salina.

Lo spurgo, costituito da acqua surriscaldata alla pressione del generatore, contiene una significativa quantità di energia termica. Uno spurgo eccessivo può quindi determinare un funzionamento inefficiente del generatore di vapore.

È necessario, quindi, bilanciare la necessità di rimuovere i depositi solidi precipitati sul fondo e l'eccessiva concentrazione salina dello specchio evaporante con una gestione dell’impianto efficiente adottando due soluzioni:

- effettuare controlli regolari della qualità dell’acqua immessa nella caldaia al fine di rispettare i limiti delle sostanze introdotte nel generatore;

- installare sistemi di controllo automatico dello spurgo che ne minimizzano l’entità, rispetto a quelli manuali, mantenendo la composizione chimica dell’acqua nei limiti richiesti per un buon funzionamento del generatore. Sono basati sul controllo continuo della conduttività dell’acqua e agiscono su valvole di spurgo di fondo e di superficie.