Ecco le soluzioni che consentono di rendere più efficienti i processi di lavaggio, cottura e sterilizzazione nel settore alimentare.

Pur non essendo tra i comparti in assoluto più energivori, l’industria alimentare è caratterizzata da consumi energetici rilevanti: a livello europeo (UE-28), si calcola che essi valgano, comprendendo tutti i processi dalla trasformazione fino alla distribuzione dei prodotti, il 12% dell’energia primaria consumata dall’intera industria europea.

Il settore alimentare è caratterizzato da una grande diversificazione dei prodotti, ciascuno con un fabbisogno energetico specifico.

Il consumo di energia relativo alla produzione un kg di cibo varia da 0,5 kWh a 61 kWh, in relazione al tipo di alimento (animale o vegetale) e alle tecniche di coltivazione, trasformazione e trasposto.

L’alimento che necessita di maggior apporto energetico è la carne: 1 kg di carne congelata ha un contenuto energetico di 1.100 kcal ma consuma 7.700 kcal per la sua produzione.

Contrariamente a quello che si pensa, tuttavia, anche gli ortaggi sono energivori: quelli surgelati consumano, dalla produzione alla refrigerazione, 5.800 kcal, contro una quantità di energia contenuta di sole 189 kcal (Fonte Enea su dati Istat).

Lo schema generale dei processi dell’industria alimentare si può ricondurre a queste fasi:

- Ricezione, preparazione e trattamento delle materie prime;

- Somministrazione di calore per cottura, pastorizzazione, sterilizzazione, deidratazione;

- Raffreddamento, stabilizzazione a freddo degli alimenti e congelamento;

- Operazioni post processo come imballaggio e conservazione, processi di servizio come il trattamento rifiuti e acque reflue.

All’interno di questa catena produttiva sono soprattutto i trattamenti termici per il lavaggio, la cottura e la sterilizzazione (oltre al risaldamento degli ambienti), a incidere sul fabbisogno energetico complessivo.

Poi vi sono i consumi di elettricità relativi in particolare alla produzione di freddo per la conservazione, all’aria compressa e ai processi di confezionamento dei prodotti.

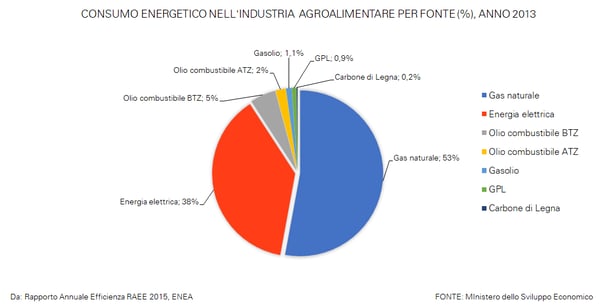

Coerentemente con questi utilizzi, il primo vettore energetico consumato dal settore è il gas naturale (53%) seguito dell’energia elettrica (38%).

Le altre fonti energetiche hanno un’incidenza nettamente inferiore, se non trascurabile. Un buon approccio all’efficienza, quindi, è partire con una valutazione degli usi dell’energia termica, valutando se i propri impianti per la produzione di calore sono da riqualificare.

È importante fare una valutazione accurata degli utilizzi energetici termici ed elettrici effettuando una Diagnosi Energetica per individuare le possibilità di miglioramento.

Tecnologie e interventi per migliorare l’efficienza termica nell’industria alimentare

- Generatori efficienti di vapore

Generalmente nel settore alimentare si utilizzano generatori di vapore a media pressione (maggiore di 1 bar e fino a 15 bar) a tre giri di fumo (conformazione che permette un miglior rendimento stagionale e minori emissioni dal camino), con una potenza compresa tra 0,5 a 20 t /h di vapore. Fondamentale è l’isolamento integrale dell’impianto (comprese la cassa fumi, le porte e gli allacciamenti idraulici) per limitare le dispersioni di calore. Altrettanto fondamentale la dotazione di sistemi di recupero del calore come gli economizzatori e i condensatori (si veda sotto).

|

-

Caldaie per acqua calda

Analogamente ai generatori di vapore, le caldaie di ultima generazione utilizzabili per i processi industriali e per il riscaldamento degli ambienti sono particolarmente efficienti (fino al 96%). Isolamento integrale e dispositivi per il recupero del calore portano l’efficienza ai massimi livelli (fino al 100%). - Cogenerazione

Le aziende alimentari che, oltre al fabbisogno di calore, hanno costante necessità di energia elettrica (per esempio per i macchinari utilizzati nei processi di confezionamento o imbottigliamento), possono valutare l’adozione di un impianto di cogenerazione, che aumenta il rendimento del 30% rispetto alla generazione separata dei due vettori, riducendo l’impatto ambientale e favorendo l’indipendenza energetica. - Sistemi di recupero del calore

L’installazione di sistemi di recupero del calore è fondamentale per aumentare l’efficienza energetica in qualsiasi processo che utilizza energia termica.

I recuperatori e gli economizzatori applicati a generatori di vapore e caldaie per acqua calda consentono di recuperare parte dell’energia termica che altrimenti andrebbe dispersa nei fumi in uscita dal camino. Ciò contribuisce a elevare il rendimento globale dell’impianto fino al 5%. I sistemi normalmente utilizzati sono il recuperatore (uno scambiatore aria/fumi che consente di elevare la temperatura dell’aria comburente del bruciatore) e l’economizzatore (dispositivo generalmente integrato alle caldaie che sfrutta il calore dei fumi per preriscaldare l’acqua).

È possibile un secondo livello di recupero del calore grazie a un condensatore montato a valle dell’economizzatore, che riesce a recuperare calore per condensazione da fumi di scarico a bassa temperatura. In questo caso l’efficienza dell’impianto migliora del 7% circa.